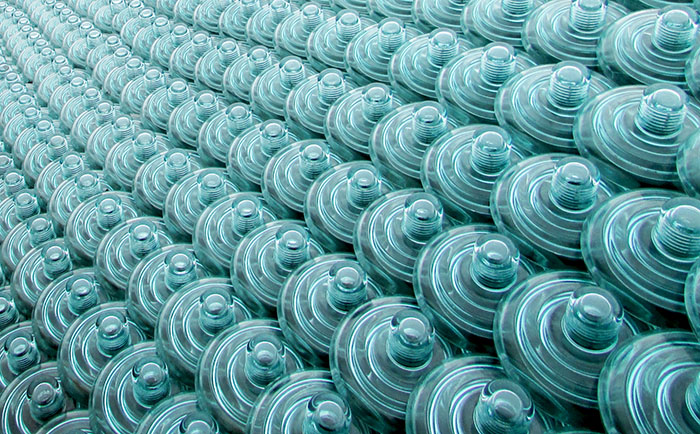

Производство высококачественных изоляторов из закаленного стекла

2022-11-07 20:28Качество является мерилом совершенства и оценивается в электроэнергетике с использованием различных национальных или международных стандартов, таких как ANSI , IEEE , МЭК , ASTM и т. д. Хотя соблюдение этих стандартов, безусловно, имеет решающее значение, большинство пришло к признанию этих стандартов. в наши дни в приложении предъявляются только минимальные требования к производительности. По этой причине производители, а также пользователи стремятся еще больше дифференцировать качество продукции, используя расширенные спецификации. Качество касается и производства. В связи с этим стандарты и постоянное совершенствование процессов сосредоточены на контроле и воспроизводимости с целью устранения дефектов. В конечном счете, качество должно отражать возможности и долговечность продукта, а также соответствие основным стандартам и спецификациям клиентов.&NBSP ;

Производство изоляторов из закаленного стекла можно рассматривать как состоящее из двух ключевых этапов: изготовление стеклянной оболочки и последующая сборка металлической фурнитуры на эту оболочку. Для производства требуется специальное оборудование, и лишь немногие производители во всем мире обладают ресурсами и опытом для выполнения обоих этапов на одном производственном объекте. В связи с этим полезно изучать качество не только при изготовлении оболочки из закаленного стекла, но и позже, при окончательной сборке изолятора.

Оболочка из закаленного стекла представляет собой настоящий изолятор. Хотя сборка фитинга и его склеивание также важны, эта оболочка должна оставаться неповрежденной в течение всего срока службы, чтобы обеспечить функциональность изделия. Более того, после сборки поломка оболочки, не вызванная каким-либо внешним событием, должна быть редкостью. Например, общее отраслевое ожидание состоит в том, что менее 1 устройства на 10 000 установленных в год должно спонтанно выйти из строя. Таким образом, вероятность саморазрушения является одним из аспектов производства, который фабрика должна стремиться свести к минимуму.

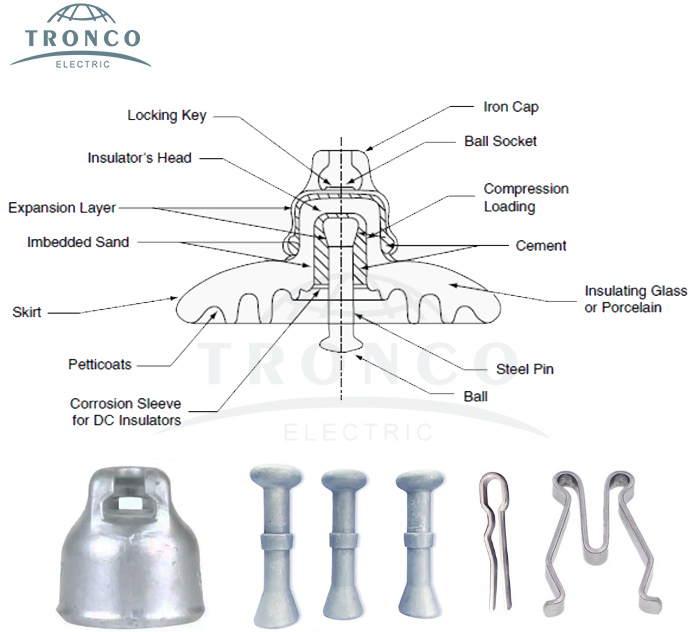

К аппаратным компонентам изолятора из закаленного стекла, помимо критической оболочки, относятся:

1. Крышки

Крышка в верхней части представляет собой штуцер из ковкого чугуна, оцинкованный и собранный со стопорным штифтом из нержавеющей стали.

2. Пины

Нижний штифт представляет собой шаровое соединение из кованой стали, оцинкованное и покрытое битумной смолой. Также можно добавить защитную цинковую втулку для увеличения производительности, особенно в тяжелых условиях эксплуатации.

Фитинги с вилкой / язычком иногда используются при более низких напряжениях.

3. Необработанное стекло и печь

Производство стеклянной оболочки начинается с ключевых сырьевых материалов и ингредиентов, включая кремнезем, глинозем, карбонат натрия, сульфат натрия, известняк, поташ и доломит. Стеклобой (иногда называемый затравочным стеклом) представляет собой переработанное стекло из более раннего производства и добавляется к этому сырью для обеспечения постоянства от партии к партии. Смешивание этих материалов зависит от каждого производителя и имеет незначительные различия в элементах, которые добываются из местных источников или используются в печи. Эти естественные различия в минералах объясняют небольшую разницу, наблюдаемую в оттенке стеклянной изолирующей оболочки.

Как правило, печи имеют вместимость более 100 тонн. Для постоянства важно поддерживать температуру, а также регулярно контролировать химический состав продукции, а также смесь подаваемого сырья. Печь является первым возможным источником включений — дефектов в стекле, которые в конечном итоге могут привести к самопроизвольное разрушение. Например, огнеупорные кирпичи со временем могут начать выбрасывать материал в стекломассу. Поэтому каждые несколько лет печи необходимо останавливать на техническое обслуживание и заменять футеровку.

Формирование оболочки

Это происходит на автоматическом прессе, когда в полость формы помещается и прессуется точное количество капель расплавленного стекла (см. рис. 1). Размеры каждой конкретной оболочки, т. е. высота и диаметр, определяются стандартами, но геометрия и профиль оболочки могут отличаться от одного поставщика к другому.

Процесс закалки

После формирования оболочка проходит специальный процесс, при котором она передается от пресса на линию закалки, проходя через печь гомогенизации для поддержания постоянной высокой температуры стекла. Закалка стекла достигается за счет быстрого охлаждения горячего стекла сжатым воздухом в ключевых точках корпуса для достижения равномерного охлаждения. Это приводит к тому, что стекло имеет высокую температуру в центре, но относительно холодную поверхность. Структура стекла после закалки находится в центре в напряжении, а поверхность в сжатии, что увеличивает механическое и электрическое сопротивление, а также долговечность стеклянных изоляционных частей. Для достижения одинаково высокого качества на этом критическом этапе требуется высокоавтоматизированный и тщательно контролируемый процесс обработки материалов.

Термический цикл

После закалки оболочки проходят через заданный термический цикл, где они подвергаются термическому удару с целью извлечения потенциально дефектных оболочек. Раковины нагревают примерно до 300°C, а затем опускают в холодную воду, эффективно снижая температуру стекла до 120°C. Недостаточно закаленные стеклянные оболочки разрушатся от внезапного теплового удара. Каждая оболочка проходит термические испытания не менее одного раза, и при необходимости весь процесс может быть повторен. Цикл теплового удара, по сути, является ключевой проверкой качества, поскольку любой лопнувший снаряд является"Не идти"в то время как снаряды, которые выживают, являются «идут». Те стеклянные оболочки, которые разрушаются во время термоциклирования, перерабатываются, а фрагменты собираются и возвращаются в производственный процесс в виде стеклобоя (затравочного стекла).

Эксплуатация печи является"24/7"и, следовательно, быстрее, чем процесс сборки. По этой причине готовые корпуса хранятся на складе до тех пор, пока они не будут готовы к сборке. Сборка крышки и штифта Стеклянные оболочки приклеиваются к крышкам, а штифт и цинковые втулки приклеиваются к оболочке с помощью глиноземистого цемента. Здесь снова используется автоматизация для обеспечения точного дозирования количества цемента и точного допуска по длине. Зацементированная сборка затем отверждается путем циклирования в течение часа в ванне с водой при температуре около 70°C. После отверждения каждый изолятор из закаленного стекла подвергается плановым электрическим и механическим испытаниям, а также заключительному визуальному контролю.

Обычные электрические испытания: непрерывное перекрытие в течение 4 минут,

Обычные механические испытания: проводится при 50% рейтинга СМЛ для>3 сек.

Затем на каждой собранной партии изоляторов проводят выборочные испытания. Это включает в себя проверку всех критических размеров, соответствие калибра гнезда/шарика, проверку системы блокировки, проверку гальванического покрытия, контрольно-измерительные испытания и испытание на импульсный прокол.

Отчеты о проверке и тестировании

Готовые изоляторы подлежат проектным или квалификационным испытаниям в соответствии с отраслевыми стандартами, включая ANSI C29-2B, МЭК 60383, КСА -411-1-16 и ГОСТ 6490-93. Клиенты могут также добавить в свои спецификации дополнительные критерии испытаний, выходящие за рамки этих стандартов, для дальнейшей оценки окончательных характеристик изолятора.

Отчеты об испытаниях для каждой конструкции изолятора должны быть специфичны для завода, на котором изготовлен изолятор. Если у поставщика есть два завода, производящих один и тот же тип изоляторов, должны быть отдельные отчеты о проектировании/аттестации для каждого изолятора, относящиеся к заводу, на котором он был изготовлен. Для продуктов, собранных в другом месте, отчеты об испытаниях должны включать ссылки на завод, изготовивший корпус. Если корпуса из закаленного стекла поставляются с двух заводов, это должно диктовать отдельные отчеты об испытаниях (т.е. специфичные для завода, изготовившего корпус).

Выводы

При рассмотрении качества изолятора из закаленного стекла оценка и квалификация должны быть тщательными и включать все аспекты производства. Следует уделять особое внимание тому, где производится оболочка из закаленного стекла, а также тому, как поддерживается этот процесс, чтобы предотвратить использование дефектных оболочек при сборке готовых изоляторов. Это связано с тем, что, хотя сборка крышки и штифта важна, качество оболочки из закаленного стекла будет иметь большее влияние на долгосрочную работу изолятора. Отчеты об испытаниях должны быть привязаны к заводу, на котором производится изолятор, но также должны содержать ссылку на то, где была изготовлена оболочка. Для этого потребуется специальная заводская маркировка. Как минимум, корпус из закаленного стекла должен иметь отлитую на корпусе маркировку, в том числе рейтинг M&усилитель ;E, код партии, и заводская идентификация (ИДЕНТИФИКАТОР ). Эти маркировки должны быть разборчивыми и постоянными. Идентификатор завода, где собран изолятор, должен быть указан на крышке изолятора – также четкий и постоянный. Даже если они изготовлены на одном и том же заводе, наличие такой маркировки как на корпусе, так и на крышке помогает определить, когда корпус был изготовлен и когда он был собран. Добавление фабричной идентификационной маркировки на оболочку является простой задачей, незначительно влияющей на стоимость продукции, но обеспечивающей более высокий уровень гарантии качества изоляторов. Различные отраслевые стандарты (например, ANSI , МЭК , КСА ) специально не требуют заводского идентификатора на оболочке, но, возможно, должны. Даже если они изготовлены на одном и том же заводе, наличие такой маркировки как на корпусе, так и на крышке помогает определить, когда корпус был изготовлен и когда он был собран. Добавление фабричной идентификационной маркировки на оболочку является простой задачей, незначительно влияющей на стоимость продукции, но обеспечивающей более высокий уровень гарантии качества изоляторов. Различные отраслевые стандарты (например, ANSI , МЭК , КСА ) специально не требуют заводского идентификатора на оболочке, но, возможно, должны. Даже если они изготовлены на одном и том же заводе, наличие такой маркировки как на корпусе, так и на крышке помогает определить, когда корпус был изготовлен и когда он был собран. Добавление фабричной идентификационной маркировки на оболочку является простой задачей, незначительно влияющей на стоимость продукции, но обеспечивающей более высокий уровень гарантии качества изоляторов. Различные отраслевые стандарты (например, ANSI , МЭК , КСА ) специально не требуют заводского идентификатора на оболочке, но, возможно, должны.